In Zusammenarbeit mit den Leichtbau-Fetischisten der in Veitshöchheim bei Würzburg beheimateten deutschen Karbonschmiede All Ahead Composites GmbH hat sich das Institut für Verbundwerkstoffe GmbH in Kaiserslautern zum Ziel gesetzt, nicht nur einfach einen leichten Karbonsattel zu produzieren, sondern auch einen, der jedem Fahrer passt. Das Projekt »Hypersaddle – Personalisierter High-Performance Fahrradsattel in Hybrid-Bauweise“ wurde im Rahmen des Programms »Zentrales Innovationsprogramm Mittelstand« (ZIM) vom Bundesministerium für Wirtschaft und Energie (BMWi) gefördert.

Das Institut für Verbundwerkstoffe ist eine Forschungseinrichtung mit über 30 Jahren Prozesstechnik- und Auslegungs-Expertise. Zusammen mit All Ahead Composites und deren Highend-Marke Bike Ahead Composites wurde an dem Projekt »Hypersaddle« getüfelt. Letztendlich soll das Produkt »eine Symbiose aus Ergonomie und Leichtbau« darstellen. Die Projektierung startet mit einem Mountainbike-Sattel, soll aber später auch auf den Rennrad-Sektor ausgebaut werden.

Individuelle Anatomie-Anpassung

Tatsache ist, dass der Fahrradsattel – da ein Großteil des Körpergewichts auf der relativ kleinen Sattelfläche lastet – die Fahrradkomponente mit dem wahrscheinlich größten Einfluss auf den Komfort ist. Diese hohe Belastung in Verbindung mit dem sehr sensiblen Sitzbereich des Körpers kann bei Verwendung eines ergonomisch nicht passenden Sattels schnell zu Taubheitsgefühl und Sitzbeschwerden führen.

Abhilfe schafft eigentlich nur eine auf die individuelle Anatomie zugeschnittene Sattelform. Durch sie wird laut dem Institut für Verbundstoffe »der Druck in den durch Knochen gestützten, unempfindlicheren Gewebebereichen aufgenommen und gezielt verteilt. Dazu wird mit dem Kunden auf dem eigenen Mountainbike – und unter Berücksichtigung von Körperhaltung, individueller Sitzposition sowie Satteleinstellung – in einem Bike-Fitting Prozess eine optimale Druckverteilung auf dem Sattel ermittelt«.

Thema Leichtbau = Zielkonflikt zum Komfort

Allerdings steht bei ambitionierten Radlern das Thema Leichtbau im Zielkonflikt zum Komfort. Genau diesen Zielkonflikt will man lösen. Gemeinsam mit Bike-Fitting-Experten und -Physiotherapeuten für Ergonomie wird unter dem Einsatz von Kohlenstoff-faserverstärkten Kunststoffen (CFK) ein Sattel entwickelt, der »trotz Fokus auf den Komfort durch Individualisierung eine sehr hohe Leichtbau-Güte und auch Haltbarkeit erreicht«.

Somit bilden ergonomische Parameter aus einer individuellen Druckverteilungsmessung die Grundlage der Individualisierung des Sattels. In einem automatisierten digitalen Prozess werden die Daten aus der Druckmessung erfasst. Mit Hilfe weiterer Angaben wie Körpergewicht wird ein parametrisiertes Sattelmodell an die Messdaten angepasst.

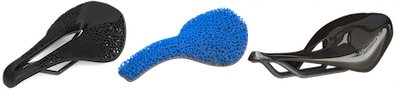

Prepreg-Autoklav-Prozesses meets 3D Druck-Technologie

»Die individualisierte Sattelform mit einer angepassten Nachgiebigkeit stellt somit ein Einzelstück dar, das sich nur mit einer hochflexiblen Prozesstechnologie wirtschaftlich herstellen lässt. Eine derartige Flexibilität lässt sich durch die Vereinigung des klassischen Prepreg-Autoklav-Prozesses mit moderner 3D Druck-Technologie erreichen. Dabei wird zunächst aus vorimprägnierten Fasern, sogenannten Tapes, in einem robotergestützten Legeprozess ein endkonturnaher Vorformling mit lokalen Verstärkungen gefertigt. Zur Abbildung der individuellen Sattelform wird der 3D- Druck genutzt, um individuelle Formwerkzeugeinleger zu drucken, die der Satteldecklage im Autoklav die finale Form geben. Die Entwicklung eines leichtbauoptimierten Sattelgestells aus CFK komplettiert den ‚Hypersaddle‘, der mit seiner Kombination aus Ergonomie und Leichtbau neue Maßstäbe setzen soll«, heißt es aus der »Made in Germany«-Produktionsstätte in Veitshöchheim. Anmerkung des RadMarkts: ein Autoklav ist ein gasdicht verschließbarer Druckbehälter, der quasi als Backofen für Faserverbund-Bauteile dient.

Weitere Info über den für dieses Projekt beim Institut für Verbundwerkstoffe verantwortlichen Tim Schmidt (E-Mail: tim.schmidt@ivw.uni-kl.de).

Text: Jo Beckendorff/All Ahead Composites, Fotos: All Ahead Composites