Mit der Modernisierung der Manufaktur schafft der Anbieter es eigenen Angabe zufolge »langfristig, weiterhin wirtschaftlich erfolgreich und nachhaltig in Deutschland fertigen zu können«.

Nach wie vor werden am Firmensitz in Tettnang-Obereisenbach wasserdichte hochwertige Rucksäcke sowie Fahrrad- und Lifestyle-Taschen im Hochfrequenz-Schweißverfahren nach höchsten Umweltstandards produziert. Dabei verzichtet der nachhaltige Anbieter komplett auf den Einsatz von PVC-Materialien.

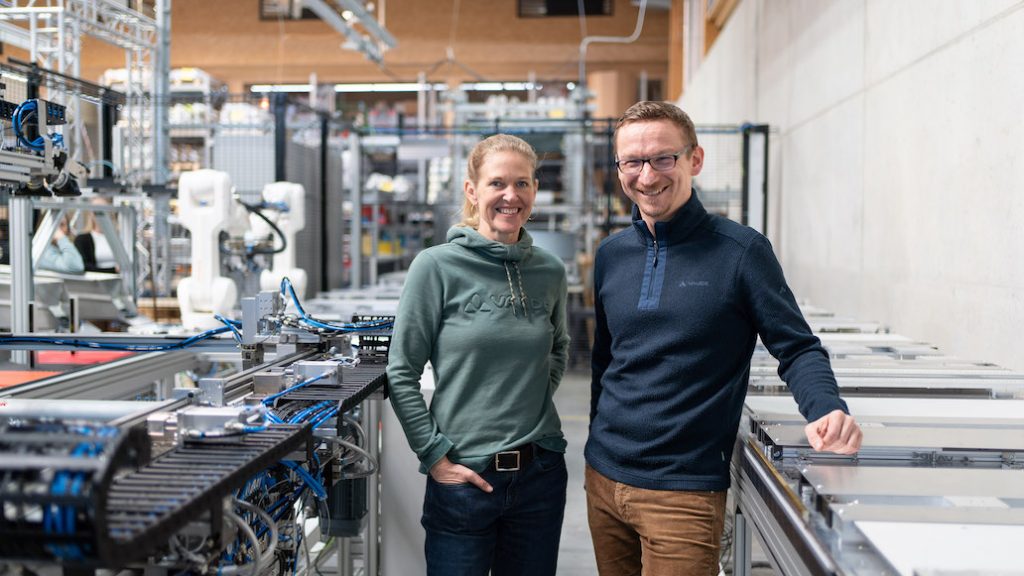

»Wir haben uns dazu entschieden, in unsere Produktion am Firmensitz zu investieren und unsere Manufaktur zu stärken, um sie nachhaltig zukunftsfähig aufzustellen. Denn sie steht für unsere Werte, unsere Wurzeln und für unsere Kernkompetenzen«, erklärt Vaude-Geschäftsführerin Antje von Dewitz, »natürlich sind die Zeiten im Bike-Markt gerade herausfordernd. Doch dank des ungebrochenen Trends hin zu umweltfreundlicher Mobilität sowie E-Bikes und Fahrrad-Leasing wird die Nachfrage nach Radtaschen schon in absehbarer Zeit wieder stark anziehen. Dafür sind wir nun gut gerüstet.«

Marktnahe »Made in Germany«-Produktion

Mit der Investition sichert Vaude nicht nur den Produktionsstandort in Tettnang und seine hochwertigen »Made in Germany«-Produkte, sondern stärkt auch die Wettbewerbsfähigkeit der Manufaktur. »Wir steigern unsere Produktionskapazitäten und können zudem unabhängiger von globalen Partnern produzieren«, freut sich der Leiter der hauseigenen Manufaktur Philipp Schwarz. Darüber hinaus ermöglicht das neue Layout auch kurzfristig individuelle Kundenwünsche wie zum Beispiel eigene Logos umzusetzen.

Advantage Automatisierung

Unter der Leitung von Philipp Schwarz und in enger Zusammenarbeit mit den Teamleitenden und einem internen Projektteam wurde die 1.800 Quadratmeter große Manufaktur-Fläche innerhalb von sechs Monaten neu strukturiert, modernisiert und umgebaut. Dabei wurde ein höchst effizientes Produktionslayout eingeführt. Mit der Inbetriebnahme einer für Vaude spezifizierten Automatisierungslinie der Firma Erler Automation GmbH wurde die Modernisierung nun erfolgreich abgeschlossen und eine große Innovation vorangebracht: für das wiederholgenaue und prozesssichere Handling von Textilien (sogenannter biegeschlaffer Komponenten) wurde nun eine Automatisierungslösung geschaffen. »Ich bin sehr stolz darauf, dass wir künftig mehr als vierzig Modelle nach neuesten Industriestandards, in signifikant kürzeren Lieferzeiten und mit weniger Materialabfall in unserer Manufaktur produzieren werden. Wir haben unsere Produktionsprozesse optimiert und schulen unser Team so, dass wir in Zukunft mehr als eine halbe Million Produkte jährlich herstellen können«, erklärt Philipp Schwarz, »mit dem Umbau sind wir bestens für die Zukunft gerüstet. Durch die Investitionen haben wir uns einen klaren technologischen Vorsprung im Bereich der produzierenden Textilbranche am deutschen Standort Tettnang erarbeitet.«

Text: Jo Beckendorff/Vaude